产品列表

新闻列表

极贫赤铁矿湿式预选法,提升选矿指标

某赤铁矿选厂,原设计处理原矿量为800万吨/年,年产精矿250万吨。采用“阶段磨矿-粗细分选、重选-强磁-阴离子反浮选”工艺流程。但是,随着原矿的不断开采,品位不断降低,选矿比升高,造成精矿产量不达标,选矿成本升高。为此,在经过反复试验后,增加了湿式预选工艺,选矿指标得到显著提升,生产成本也随之降低。

一、赤铁矿性质

该矿石矿物组成单一,铁矿物主要为赤(褐)铁矿,占铁矿物组成的96.27%,脉石矿物主要为石英,属典型的高硅、低硫磷贫赤铁矿石。

赤铁矿中铁含量23.21%,分布率96.27%;磁铁矿中铁含量0.50%,分布率2.07%;半假象赤铁矿中铁含量0.20%,分布率0.83%;碳酸铁中铁含量0.20%,分布率0.83%;硅酸铁中铁含量0.20%,分布率0.83%。合计铁含量24.11%。

二、赤铁矿湿式预选试验

1、贫赤铁矿湿式预选试验

在给矿粒度为-3.0mm、介质棒直径为4mm、背景磁场强度为955kA/m,对贫赤铁矿进行湿式预选工艺试验。预选后精矿品位达到30.56%,较原矿提高了5.57个百分点。预选尾矿产率为23.76%, 品位为7.12%,远远低于目前选矿工艺的尾矿品位。

2、极贫赤铁矿湿式预选试验

该矿体中赋存有大量的极贫赤铁矿,每年采出量约为300万吨。该极贫赤铁矿的主要矿物为赤铁矿,脉石矿物主要为石英,属于高硅、低硫磷的极贫赤铁矿石。物相分析结果表明,这部分极贫赤铁矿的铁含量仅为18.34%,如果直接排弃必定造成资源浪费,但是,如果直接入选又会对选矿指标和选矿成本造成极大的不利影响。

为了解决这一问题,对该极贫赤铁矿也进行了湿式预选试验,采用直径4mm的磁介质棒,在给矿粒度为-3.0mm、背景磁场强度为796kA/m、立环转速为3r/min、 脉动冲次为200次/min、脉动冲程为10mm,给矿量为0.5t/h的条件下对极贫赤铁矿石进行湿式预选试验。

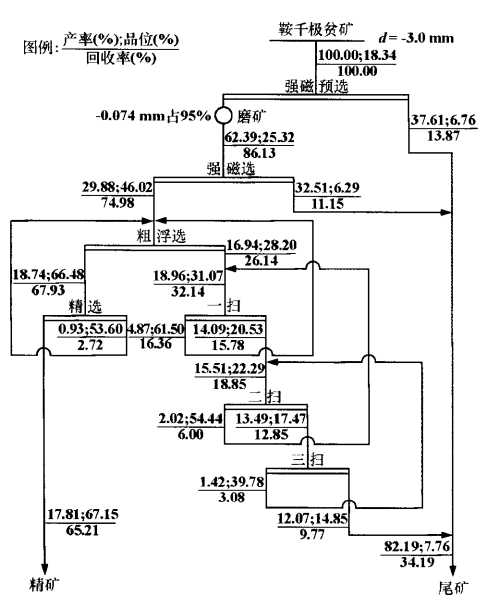

试验结果表明,采用湿式预选可抛出品位为6.76%、产率为37.61%的合格粗粒尾矿,获得品位为25.32%、产率为62.39%的预选精矿,回收率为86.13%,效果非常理想。

对预选后的极贫赤铁矿进行磨矿,细度磨至-0.074mm粒级占95%,经过“强磁-反浮选工艺”选别后,获得了品位为67.15%、产率为17.81%、回收率为65.31的高品位合格精矿,选矿指标良好。

三、极贫赤铁矿选矿工艺与设备

1、工艺流程的改进

在原有“阶段磨矿-粗细分选、重选-强磁-阴离子反浮选”的基础上,加入自磨-湿式预选工艺,球磨给矿粒度由原来的-10mm粒级占93%,降低到-3mm粒级占93%,球磨机台时可提高30%,1台球磨机的处理量约为280万吨。设计考虑3个磨矿系统处理正常矿石(-10mm0),1个磨矿系统处理湿式预选精矿(-3mm),年入磨总规模为910万吨。可以满足增加产能的需求,选厂总规模达到年处理矿石1080万吨。

2、新增选矿设备

由于增加了自磨-湿式预选工艺,在原有设备的基础上又增加了如下设备:C200颚式破碎机1台;CZT1535棒条振动给矿机1台;φ9.15×5.03m湿式半自磨机1台;ZKR3070直线振动筛3台;CTS1240永磁顺流磁选机6台;SLON2000立环高梯度磁选机6台;搅拌槽2台。

四、改进后的经济效益

项目达产年的项目总成本费用为40670万元。 其中:矿石运输费用为2250万元;预选成本为23966 万元,单位预选成本为85.36元/吨;精矿加工费为14453万元。达产年实现利润总额为23655万元。

五、总结

该项目中,随着原矿品位的下降,选矿指标无法达到预期目标,且选矿成本不断上升,为了避免亏损局面的产生,及时调整了选矿工艺,在原有强磁选-浮选的基础上,增加了自磨-湿式预选工艺。虽然短期内需要进行设备投资,但是从长期来看,预选工艺的增加,及时遏制了生产成本的上升,为企业创造了更高的收益。

下一篇:难选贫赤铁矿如何选矿?

新闻推荐

-

水力旋流器:应用于选矿生产的原理及优势 [2025-04-03]

-

山东脱水筛厂家—鑫海矿装:精工细作,匠心独运 [2024-08-23]

-

烟台鑫海如何攻破尾矿干排技术难点 [2013-04-15]

-

浓密机跑混怎么办?找到原因轻松应对! [2024-10-29]

-

尾矿处理技术的明星——尾矿干排 [2013-08-12]

-

尾矿再选,如何摆脱效益困境(1)--中国的尾矿重担 [2012-11-03]

-

镍矿资源在我国的地理分布及其市场意义 [2025-01-17]

-

萤石尾矿处理方法与工艺流程 [2023-10-13]

-

尾矿干排保护地下水资源 [2013-10-14]

-

尾矿干排与尾矿再选联手解决资源浪费与环境污染难题 [2013-05-29]